‹Wisdome Stockholm› bringt Besucher mit Holz zum Staunen

‹Wisdome Stockholm›, 2023

Bauherrschaft: Tekniska Museet, Stockholm; Architektur: Elding Oscarson Architects; Bauingenieur: Florian Kosche; Planung und Ausführung Free-Form-Holzbau: Blumer Lehmann; Holzbauingenieure: SJB Kempter Fitze mit Hermann Blumer; Parametrisches Design: Design-to-Production; General Contractor: Oljibe; Start der Ausführungsplanung Holzbau: 1. Mai 2021; Produktion in der Schweiz: Juni 2022; Baustart: Juni 2022; Bauübergabe: 23. Dezember 2022

Ort: Stockholm, Schweden

Bild Anders Bobert/Blumer Lehmann AG, Gossau

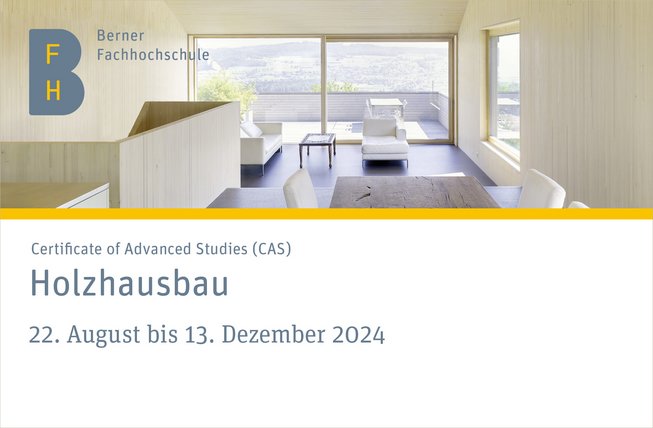

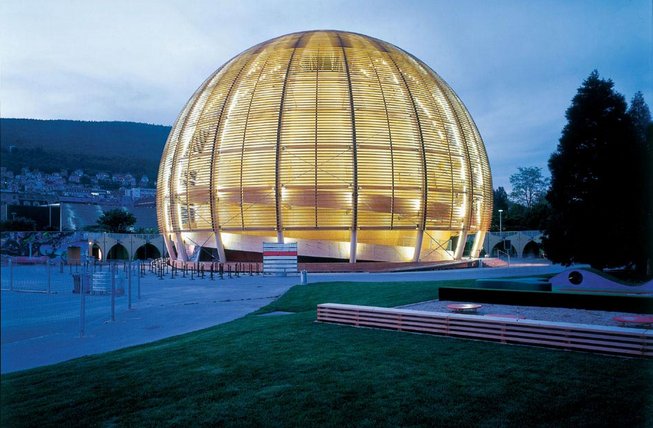

Seit Dezember 2023 bietet das Museum für Wissenschaft und Technik in Stockholm mit dem ‹Wisdome Stockholm› ein räumliches Lernerlebnis. Das Kuppeltheater mit 3D-Kino macht dem Publikum komplexe Zusammenhänge mit modernster Visualisierungstechnik verständlich und spielerisch erlebbar. Der halbkugelförmige Neubau aus Holz befindet sich in einer Holzkonstruktion mit einem geschwungenen, frei geformten Dach, das die Fläche von 48 x 25 m stützenfrei überspannt (Bild).

Aus dem Architekturwettbewerb für den Museums-Erweiterungsbau war der Entwurf von Elding Oscarson Architects und Bauingenieur Florian Kosche als Siegerprojekt hervorgegangen. Entsprechend der Wettbewerbsaufgabe war ein bahnbrechendes Design für ein spektakuläres Gebäude aus Fichten-Furnierschichtholz entstanden. Doch dann stellte sich die Frage: Wie lässt sich das Gebäude mit seinem gewölbten, frei geformten Dach und der hochkomplexen architektonischen Geometrie aus einem flächigen Material konstruktiv umsetzen?

Vom Brückenbau inspirierte Konstruktionslösung

In Zusammenarbeit mit den Holzbauingenieuren von SJB Kempter Fitze mit Hermann Blumer für das Engineering und den parametrischen Planern von Design-to-Production für die Geometrie entwickelte das Projektteam von Blumer Lehmann eine konstruktive Lösung für das Dachtragwerk: eine Gitterschalenkonstruktion, wie sie bereits im 18. Jahrhundert vor allem im Brückenbau verwendet wurde. Und so macht die Verbindung der traditionellen Bauweise des verdübelten Trägers mit modernster Computer- und 5-Achs-CNC-Technik das Gebäude selbst zu einem verblüffenden Ausstellungsobjekt im Museum.

Zur konkret umsetzbaren Konstruktionslösung führten schliesslich mehrere Mock-ups vom Kleinmodell bis zum Masstab 1:1. Zum Beispiel konnte auf diese Weise die Anzahl und Dicke der Lamellen bestimmt werden, aus denen die einzelnen Träger bestehen. Ebenso gaben die Mock-ups Aufschluss über die Form der Holzdübel. Ein komplettes Modell zur Besprechung mit dem Bauherrn, den Architekten und dem Holzlieferanten Stora Enso lieferte schliesslich die notwendigen Informationen für die Konstruktion – und sorgte für das nötige Vertrauen bei den Baubeteiligten.

Gitterschalenkonstruktion als stützenfreie Dachgeometrie

‹Es war schon eine grosse Herausforderung, eine durchgehende Konstruktion für die geforderte Spannweite zu finden›, erinnert sich David Riggenbach, Holzbauingenieur und Projektleiter bei Blumer Lehmann. Denn die stützenfreie Dachgeometrie überspannt nicht nur eine enorme Fläche, sondern ist auch insofern speziell, als sie auf der einen Seite stark gekrümmt ist, auf der anderen Seite aber flach ausläuft. Der Architektenentwurf sah ausserdem eine deutlich sichtbare Furnierschichtholz-Struktur für die Dachkonstruktion vor, die sich von der glatten Brettsperrholzkonstruktion der Theaterkuppel abheben sollte.

Für das Dachtragwerk über der Kuppel entwickelte das Projektteam von Blumer Lehmann zusammen mit den Holzbauingenieuren von SJB Kempter Fitze und Hermann Blumer sowie den Geometrieplanern von Design-to-Production deshalb eine fünflagige Gitterschalenkonstruktion aus kreuzweise angeordneten Stäben. Diese sind mit speziell entwickelten Schub- und Positionierdübeln miteinander verbunden, die ebenfalls aus Furnierschichtholz gefräst wurden. Die unterschiedlich stark gewölbte Dachkonstruktion wird an den Rändern von 24 massiven Stützen aus blockverleimtem Furnierschichtholz getragen, die mit je zwei Vorspannkabeln im Fundament verankert sind.

Parametrisch geplante traditionelle Holzbautechnik

Im Gegensatz zu Brettschichtholzkonstruktionen, die bereits gebogen und gefräst als komplette Bauteile auf die Baustelle geliefert werden, wurde bei dieser Dachkonstruktion nur die unterste Lage des Gitterschalentragwerks bereits in der gewünschten Krümmung verleimt und als fertiges Bauteil angeliefert. Alle anderen vier Lagen wurden erst auf der Baustelle gebogen und montiert. Das erforderte doppelte Präzision bei der Planung und Herstellung der Bauteile.

Und ein Umdenken im Planungsprozess: Denn nach der virtuellen Planung der gekrümmten Geometrie mussten die Furnierschichtholzplatten im Werk flach bearbeitet und bereits mit den Löchern für die insgesamt 3576 Dübel-Zapfen-Verbindungen versehen werden, um schliesslich im gebogenen Bauteil wieder auf den Zehntelmillimeter genau zu passen – ohne Schlupf und Bewegung. ‹Diese Schritte, die gekrümmte Bauteilgeometrie zu planen, dann jede Lamelle virtuell in eine ebene Abwicklung für die Bearbeitung der Teile zu übersetzen und dann auf der Baustelle physisch wieder zu biegen, das war für uns das Besondere an diesem Projekt›, erklärt David Riggenbach.

Links www.tekniskamuseet.se | www.blumer-lehmann.com | www.eldingoscarson.com | www.difk.no