Image BFH

Ces dernières années, les petites et moyennes entreprises artisanales ont fait de gros efforts en matière de numérisation, efforts majoritairement orientés vers l’informatisation et l’automatisation (Industrie 3.0). L’accent est souvent mis sur l’intégration, c’est-à-dire la connexion continue et orientée vers les processus de différentes solutions. Les paradigmes en vigueur jusque-là – structure hiérarchique, «top down», centralité – restent valables. En l’occurrence, on ne peut pas parler de révolution. Mais à quoi pourrait ressembler l’atelier du futur?

Les nouvelles technologies et l’augmentation massive des performances des ordinateurs rendent aujourd’hui possible ce qui ne l’était pas autrefois. C’est une nouveauté dans l’histoire économique. Qu’une scie soit entrainée manuellement, à la vapeur ou électriquement, il s’agit toujours du même processus fondamental. Il est simplement plus rapide et plus précis. Son pilotage est directif et c’est une personne qui met en œuvre le processus.

Il existe depuis peu des systèmes complexes qui ne peuvent plus être décrits dans leur globalité, même si des informations complètes sur chaque élément individuel sont disponibles. Au lieu d’un pilotage directif, il se produit une recombinaison d’éléments. La personne s’apparente alors plus à un chef d’orchestre ou à un coordinateur qui ne connait pas à l’avance le processus exact de la tâche effectuée.

Ainsi, il est possible pour une machine d’usiner une pièce sans qu’une personne ait défini exactement la course de la broche ni le nombre d’alésages nécessaires. L’exemple décrit est relativement élémentaire. Mais si, en plus, de nouvelles technologies telles que la robotique, les systèmes de transport autonomes et la fabrication additive sont mises en réseau, des environnements de production beaucoup plus complexes, dont la complexité est liée à la structure, deviennent envisageables. Le fonctionnement devient plus simple, plus efficace, plus flexible et, idéalement, autonome.

La Smart Factory en tant que facilitatrice

Ces nouvelles possibilités, elles, sont révolutionnaires. Elles changent l’infrastructure et la façon dont nous travaillons, mais en premier lieu, elles modifient les besoins du marché. Les souhaits latents des clients deviennent soudain réalistes, voire banals, et se transforment en attentes concrètes. Quant aux exigences, elles augmentent. Les produits deviennent plus personnalisés et les délais de livraison diminuent, tandis que la quantité d’informations requises augmente. Tout est disponible partout et à tout moment: en anglais, on parle de triple A (Available, Anywhere, Anytime).

La Smart Factory est aussi bien une conséquence qu’une facilitatrice (Enabler) de ce principe. C’est la vision d’une production autoapprenante, autopilotée et entièrement automatisée en taille de lot unitaire, de haute qualité, et à un prix correspondant à la production de masse (Mass Customization). Les autres facteurs clés sont le modèle économique, l’expérience client, l’offre de services ainsi que la durabilité sociale et écologique des produits et de la production.

La taille de lot unitaire signifie qu’un produit est entièrement développé, calculé, et testé et que les processus sont optimisés. À partir de ce produit, on fabrique ensuite une pièce selon les paramètres spécifiques du client. Si l’industrie doit individualiser la production de masse sans sacrifier la productivité ou la qualité, les entreprises artisanales sont confrontées à d’autres défis. Elles doivent développer des réalisations sur mesure pour en faire des produits bon marché, rapidement disponibles et de qualité, capables de concurrencer leurs homologues industriels. Les défis et les échelles peuvent être différents, mais les recettes sont semblables.

Une technologie qui se gère toute seule

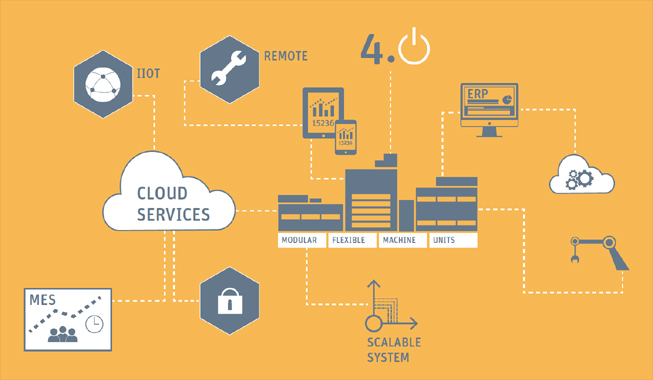

Dans l’atelier du futur, les machines, les outils et les produits se voient attribuer une identification univoque et communiquent via une infrastructure de données telle que l’Internet des objets. On parle dans ce contexte de systèmes cyberphysiques CPS, de jumeaux numériques et de produits intelligents. Il est possible que les composants soient constitués uniquement de cette identification unique. Toutefois, d’autres informations, telles que les données d’état, de mesure, de processus ou de position, peuvent aussi être associées.

Grâce à ces données, il est possible de mettre en place les processus de production autogérés. L’élément à usiner porte ou reçoit en permanence toutes les informations nécessaires à l’ensemble du processus de production et de logistique. Les systèmes connaissent leur état et peuvent produire en fonction des besoins et des pièces. Les intervalles d’entretien nécessaires et les changements d’outils sont définis à l’avance. Grâce au Machine Learning, la stabilité et les performances du système s’améliorent en continu.

Il est alors au moins possible de concevoir une production particulièrement flexible et entièrement automatisée. Il se peut que cette vision ne se soit concrétisée nulle part dans son intégralité, mais on peut citer des exemples qui s’en rapprochent dans d’autres secteurs. Le chemin qui aboutira à un atelier de ce type comportera plusieurs étapes. La condition préalable est d’atteindre le niveau 3.0 de maturité numérique, c’est-à-dire une production sans papier et basée sur des données.

Changements de paradigme

L’atelier du futur inclut quelques changements de paradigme, notamment une décentralisation des technologies de l’information et de la communication (CPS, Cloud). Les logiciels imposants, centraux et hiérarchiquement structurés cèdent la place aux applications communicantes (SaaS). Les fonctions s’orientent vers les services (XaaS). La pyramide d’automatisation classique devient un réseau dans le Cloud. Des standards ouverts sont utilisés en lieu et place des systèmes propriétaires.

Les quantités de données générées sont en l’occurrence trop volumineuses, évoluent trop rapidement ou sont trop faiblement structurées pour être évaluées à l’aide de méthodes manuelles et conventionnelles (Big Data). Et comme les systèmes ne sont pas seulement compliqués, mais complexes, toutes les données disponibles sont utilisées pour la reconnaissance de modèles et la corrélation. Leurs performances permettent d’effectuer des analyses, des prévisions et des simulations en temps réel.

Les formes de travail changent

Il semble logique que de tels changements de paradigme engendrent également de nouvelles formes de travail. Les activités de routine vont en diminuant. L’ingénierie remplace de plus en plus la préparation classique de travail, liée à la commande. Au lieu d’un plan d’exécution avec une liste de pièces, le développement de produit se fait plus abstrait, avec une définition et un paramétrage en fonction des besoins du client et idéalement effectué par celui-ci. Les données de production sont ensuite générées automatiquement. Les projets complexes ne peuvent plus être entièrement planifiés et sont donc traités avec des méthodes agiles.

Globalement, il faut s’attendre à ce que les méthodes de travail évoluent dans le sens de la mobilité, de la flexibilité, de la transparence, de l’orientation projet, de l’agilité, de la légèreté et en l’absence de hiérarchie. Ces changements semblent poser de grosses difficultés dans les secteurs de la construction et du bois, sans doute parce que les processus de construction y sont normés par phases et que les façons de procéder traditionnelles ont la vie dure. Quoi qu’il en soit, la concurrence de plus en plus acharnée rend le changement inévitable.

Lien www.wh40.ch