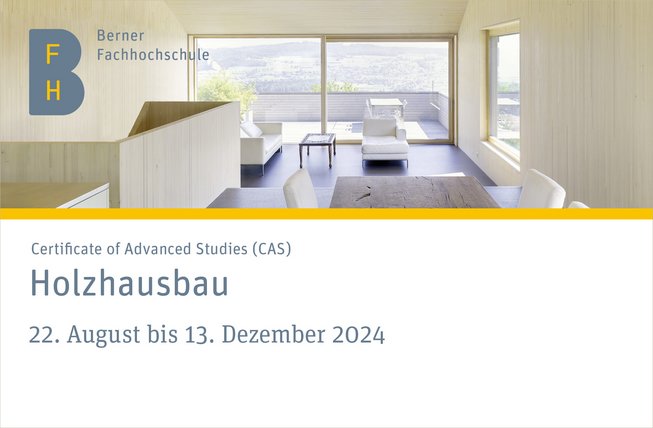

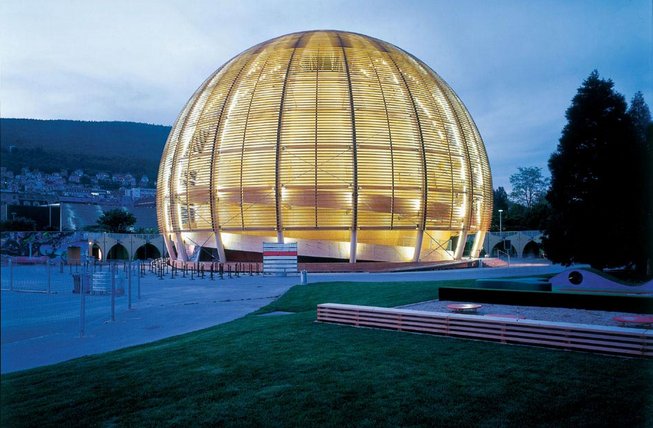

Paradiesgarten mit Schweizer Freiform-Holztragwerk

Moschee-Neubau, Cambridge (GB), 2019

Oben: strassenseitiges Erscheinungsbild. Mitte: Gartenanlage. Unten: Gebetshalle.

Bauherrschaft: Cambridge Mosque Trust, Cambridge; Architektur: Marks Barfield Architects, London; Holzbau (Planung, Produktion, Montage): Blumer-Lehmann AG, Gossau; Holzbauingenieur: SJB Kempter Fitze, Eschenbach; digitale Planung: Design-to-Production GmbH, Zürich

Bilder Morley von Sternberg/zvg

Das Londoner Büro Marks Barfield Architects, das unter anderem auch für das ‹London Eye› verantwortlich zeichnete, entwickelte für den Bau das Motiv einer ruhigen Oase der Kontemplation inmitten eines Baumhains, inspiriert von dem Bild des Paradiesgartens – mit einem Wasserspiel als Symbol für die Quelle allen Lebens.

Der Grundriss erlaubt einen fliessenden Übergang vom öffentlichen Raum zu den Gebetsräumen. Besucher betreten diese über eine Gartenanlage. Basierend auf einem Grundrissraster von 8,10 x 8,10 m leitet ein Portikus die Gläubigen in ein halböffentliches Atrium mit Café, von dem sich die für die Ausrichtung nach Mekka leicht aus der Achse gedrehte Gebetshalle erschliesst.

Gittergewölbe aus traditioneller Ornamentik

Für die komplexe islamische Ornamentik der Baumstützen arbeiteten Marks Barfield Architects mit Professor Keith Crichtlow zusammen, einem Experten für sakrale Architektur und islamische Geometrie. Er zeichnete die Leitgeometrie für die Moschee – sie basiert auf traditionellen Achteckstrukturen und symbolisiert den Rhythmus des Lebens.

Das Ziel war, die speziell für diese Moschee entworfene Geometrie zu einem integralen Bestandteil der Architektur werden zu lassen. Dazu wurden die Handzeichnungen von Crichtlow mithilfe von 3D-Computermodellen auf die dreidimensionale Fläche des Fächergewölbes projiziert und alternative Achtecke in Struktursäulen oder ‹Stämme› umgewandelt.

Vorfertigung in der Ostschweiz

Die aus der geometrischen Struktur hervorgehenden Rundungen und Verschlingungen des Flächentragwerks wurden vom Free-Form-Team der Blumer-Lehmann AG in Gossau komplett aus mehrfach gekrümmten Fichten-Brettschichtholzträgern hergestellt. Der Holzbauspezialist hatte die Architekten bereits in der Entwicklungsphase beraten und unterstützt, ehe das Unternehmen 2016 nach einer Ausschreibung endgültig den Auftrag für Holzbauplanung, Produktion und Montage der gesamten Cambridge Mosque erhielt.

Der Auftrag umfasste neben der anspruchsvollen holzbautechnischen Umsetzung auch die Lösung der logistischen Herausforderungen, denn die Bauteile des Tragwerks sowie alle Wände, Dächer und Decken wurden im Schweizer Werk vorgefertigt und mussten nach einem genau getakteten Zeitplan per Lastwagen und Fähre nach England gebracht werden.

Parametrisches Digitalmodell

Blumer-Lehmann AG beauftragte die Digitalisierungsexperten von Design-to-Production (D2P) mit der Entwicklung eines detaillierten, parametrischen CAD-Modells der Holzkonstruktion. Ausgehend von den Entwurfszeichnungen der Architekten entstand in enger Zusammenarbeit von Blumer-Lehmann, D2P sowie den Ingenieuren von SJB Kempter-Fitze das komplett digitalisierte Vorfertigungs- und Montagekonzept der Konstruktion.

‹Wir haben die Form so modelliert, dass der Gewölbeschub an jeder Stelle optimal ausgenutzt werden kann, was vergleichsweise kleine und vor allem an jeder Stelle gleiche Trägerquerschnitte von 160 × 250 mm ermöglichte›, erläutert Johannes Kuhnen von D2P die Herangehensweise.

Reduktion auf 23 Rohlingtypen

‹Gleichzeitig konnte die Rotationssymmetrie der Trägersegmente rund um die Stützen gewahrt werden, wodurch sich in der Produktion die Zahl der Gleichteile erhöhte und trotz der freien Form eine Fertigung mit rationellen Losgrössen möglich wurde›, erklärt Kuhnen. Auf diese Weise liessen sich die insgesamt 2746 Segmente auf nur 145 unterschiedliche Bauteiltypen reduzieren, die ihrerseits auf nur 23 verschiedene Typen von Brettschichtholz-Rohlingen basieren.

Diese Rohlinge hatten es allerdings in sich, wie Jephtha Schaffner, Projektleiter bei Blumer-Lehmann, erklärt: ‹Wir haben mit geraden, aber auch mit einfach und sogar zweifach gekrümmten Ausgangselementen gearbeitet, die alle fünfachsig gefräst wurden. Das erforderte eine sorgfältige Produktionsstrategie und vor allem eine Weiterentwicklung unserer Software, die wir in Teilen quasi neu geschrieben haben.›

Sorgfältig zu planen waren ausserdem die Verbindungen der Segmente in der komplexen Tragwerkstruktur. In extrem gekrümmten Bereichen musste das Einfahren der Blattverbindungen vorab digital simuliert werden, um die Geometrie der Montagesequenz zu überprüfen.

Links www.blumer-lehmann.ch | www.marksbarfield.com